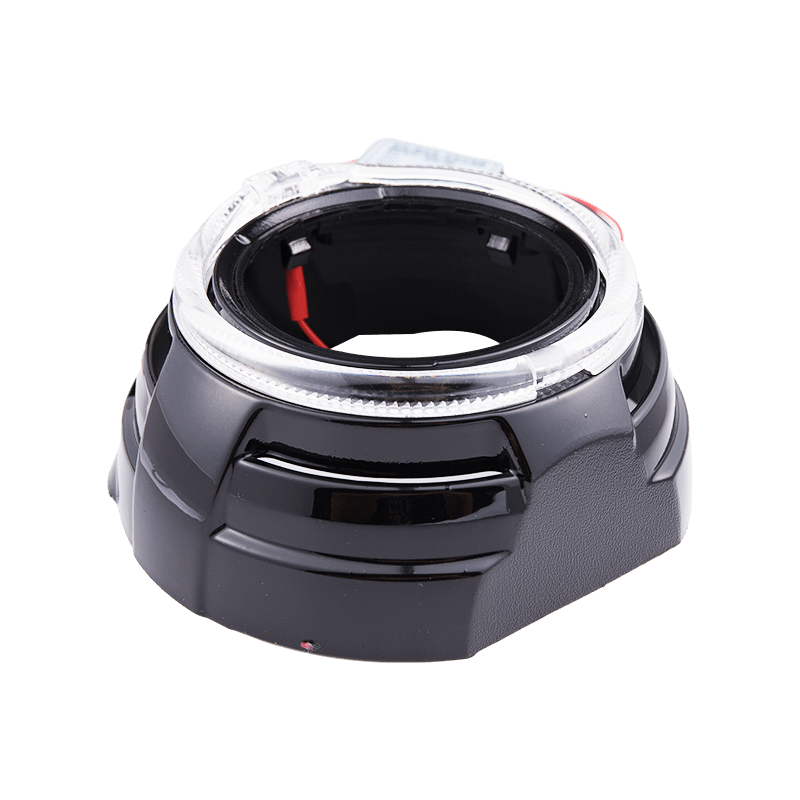

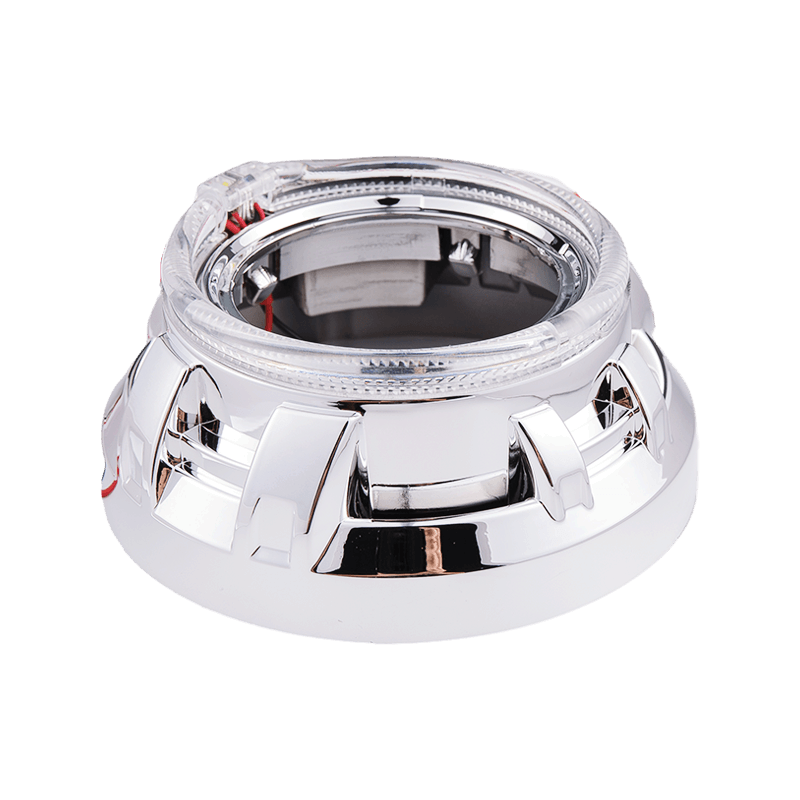

Unter den vielen Komponenten eines Projektors mag die Abdeckung des ABS -Projektors kleiner erscheinen, spielt jedoch eine unverzichtbare Rolle. Es bietet nicht nur physischen Schutz für das Projektorobjektiv, sondern seine Leistung hängt auch in direktem Zusammenhang mit der Lebensdauer und Projektionseffekt des Projektors. Unter den vielen Faktoren, die die Leistung der Abdeckung des ABS -Projektors verbessern, spielt der Oberflächenbehandlungsprozess, insbesondere die Chrombeschichtung, eine wichtige Sublimationsrolle.

ABS oder Acrylonitril-Butadien-Styrol-Copolymer ist selbst ein Thermoplastik mit umfassender Leistung. Es ist chemisch stabil aufgrund von Acrylonitril, Butadien bringt gute Zähigkeit und Styrol fügt Glanz hinzu. Die perfekte Polymerisation der drei macht ABS -Material eine bestimmte Auswirkungswiderstand und die Verarbeitungsleistung und macht es zu einem idealen Substrat für die Abdeckung von Projektorlinsen. Trotz der guten grundlegenden Leistung von ABS-Material steht es immer noch mit vielen Herausforderungen aus externen Faktoren während des langfristigen Gebrauchs.

Sauerstoff in der Luft oxidiert das ABS -Material langsam, wodurch seine Oberfläche allmählich altert und verfärbt. Feuchtigkeit ist noch weit verbreitet, was dazu führen kann, dass das Material seine mechanischen Eigenschaften hydrolysiert und verringert. Darüber hinaus können physikalische Effekte wie Reibung und Kollision im täglichen Gebrauch auch die Objektivbedeckung beschädigen. Zu diesem Zeitpunkt ist der Oberflächenbehandlungsprozess besonders kritisch und die Chrombeschichtung ist eine der beliebtesten Methoden.

Die Chrombeschichtung basiert auf dem Prinzip der Elektrolyse. Während des Chrombeschichtungsprozesses wird die Abdeckung der ABS -Projektorlinse als Kathode verwendet und in einem Elektrolyt, der Chromsalze enthält, platziert. Wenn der Strom durch den Elektrolyten fließt, bewegen sich die Chromionen unter der Wirkung des elektrischen Feldes zur Kathode und erhalten Elektronen auf der Oberfläche der Linsenabdeckung, wodurch sich eine Chrombeschichtschicht bildet. Dieser scheinbar einfache Prozess erfordert tatsächlich eine präzise Steuerung mehrerer Prozessparameter.

Die erste ist die Zusammensetzung des Elektrolyten. Chromsalzlösungen unterschiedlicher Konzentrationen und Verhältnisse haben einen signifikanten Einfluss auf die Qualität der Chrombeschichtschicht. Beispielsweise muss die Konzentration von Chromsäure genau kontrolliert werden. Eine zu hohe oder zu niedrige Konzentration verursacht Probleme wie eine ungleichmäßige Dicke und einen schlechten Glanz in der Chrombeschichtschicht. Die zweite ist die Stromdichte und Temperatur. Eine angemessene Stromdichte kann sicherstellen, dass die Abscheidungsrate von Chromionen einheitlich und stabil ist. Eine zu hohe Stromdichte kann Defekte wie Rauheit und Verbrennung in der Chrombeschicht verursachen. Die Temperatur beeinflusst die Leitfähigkeit des Elektrolyten und die Aktivität von Chromionen, was wiederum die Qualität der Chrombeschichtschicht beeinflusst. Im Allgemeinen kann eine Chrombeschichtschicht mit Leistung innerhalb eines bestimmten Temperaturbereichs erhalten werden.

Die Chrombeschichtschicht gibt die ABS -Projektor -Objektivbedeckung ein helles Erscheinungsbild. Die Chrombeschichtschicht selbst weist ein hohes Reflexionsvermögen und einen Spiegelgloss auf, wodurch die Linsenabdeckung optisch schöner und den gesamten Zierwert des Projektors verbessern kann. Dies ist zweifellos ein wichtiges Plus für moderne Verbraucher, die auf das Design des Produkts aussehen.

Die Rolle der Chrombeschichtschicht ist jedoch weit mehr als das. Noch wichtiger ist, dass es die Verschleißfestigkeit der Linsenabdeckung erheblich verbessert. Im täglichen Gebrauch kann die Objektivabdeckung gegen umgebende Objekte wie den Kontakt mit anderen Geräten oder Werkzeugen während der Installation und dem Transport des Projektors reiben. Die Oberflächenhärte gewöhnlicher ABS -Materialien ist begrenzt und leicht zerkratzt, während die Chrombeschichtschicht eine hohe Härte aufweist und den durch diese Reibung verursachten Schäden effektiv widerstehen kann und die Integrität der Oberfläche der Linsenabdeckung aufrechterhalten kann.

Die Korrosionsbeständigkeit der Chrombeschichtschicht bietet eine starke Garantie für die Abdeckung der ABS -Projektorlinse, um der externen Erosion zu widerstehen. In einer feuchten Umgebung kann die Chrombeschichtschicht den Kontakt zwischen Wasserdampf- und ABS -Materialien wirksam blockieren und verhindern, dass das Material durch Hydrolyse beschädigt wird. In einer Umgebung, die ätzende Gase enthält, kann die Chrombeschichtschicht auch eine Barriere -Rolle spielen, um zu verhindern, dass das Gas das Material korrodiert. Dies ermöglicht es der Projektor -Objektivabdeckung, eine gute Leistung aufrechtzuerhalten und ihre Lebensdauer in verschiedenen komplexen Nutzungsumgebungen zu erweitern.

Darüber hinaus weist die Chrombeschichtschicht auch eine bestimmte chemische Stabilität auf. Es ist nicht einfach, mit gemeinsamen Chemikalien zu reagieren, was die Resistenz der Linsenbedeckung gegen chemische Korrosion weiter verbessert. In einigen Innenumgebungen, in denen chemische Schadstoffe für Spuren vorliegen, kann beispielsweise die verchromte Linsenabdeckung immer noch stabil bleiben, um sicherzustellen, dass die Projektorlinse kontinuierlich und effektiv geschützt ist.